基膜加工:從物理成型到功能的技術躍遷

基膜作為功能性薄膜的核心載體,其加工技術直接決定涂層附著力、均勻性及終端性能。在新能源、電子顯示等領域推動下,基膜加工正從傳統物理成型邁向納米結構設計的新高度,形成涵蓋成型、拉伸、表面改性與功能集成的全鏈條技術體系。本文聚焦前三項核心技術,解析基膜性能的底層密碼。

成型工藝:液態到固態的形態革命

流延工藝如同薄膜成型的"精準澆筑",流動漿料與靜止刮刀的剪切作用塑造濕膜輪廓,在精確溫控下干燥固化。其±3%的厚度控制精度,讓柔性顯示基板實現鏡面級平整,而漿料輸送溫度必須高于熔點的特性,恰似為材料"保持流動性的生命線"。

擠出流延工藝則是"熔體的瞬間定格",高速擠出機將聚合物熔體壓延成膜,驟冷工藝如同按下"凍結鍵",讓分子鏈來不及無序堆積,形成雙面光潔的薄膜。BOPP食品包裝膜每秒數十米的生產速度,彰顯其大規模制造的優勢。

壓延工藝通過多組相向旋轉的輥筒,將熔融聚合物"搟壓塑形",輥隙精度控制達微米級,使PVC地板膜的厚度偏差小于2%。但復雜的輥溫控制系統與龐大設備,如同精密的"金屬芭蕾舞臺",支撐著高效生產的同時也推高了成本。

多層共擠技術堪稱"材料的層疊藝術",多臺擠出機將不同性能的熔體經復合模頭精準疊合,一次性形成鋰電池隔膜的"多孔支撐層+耐溫保護層"結構。無需膠黏劑的特性不僅降低20-30%綜合成本,更讓VOCs排放近乎為零。

靜電紡絲工藝則進入納米尺度的"纖維編織",高壓電場將溶液拉伸成直徑數百納米的纖維,堆積成孔隙率超95%的薄膜。這種比表面積超50m2/g的材料,如同"三維立體網",為空氣過濾膜提供了巨大的吸附空間。

拉伸工藝:分子鏈的有序重塑

干法拉伸是對聚合物分子鏈的"定向訓練",熱塑性薄膜在干燥環境下經縱向3-5倍、橫向8-10倍拉伸,分子鏈從雜亂無章變得整齊排列。單向拉伸形成的微孔結構(孔隙率40%-60%),讓薄膜在縱向具備優異強度;雙向拉伸則實現均衡性能,成為電子薄膜的理想選擇。

濕法拉伸通過"海島結構"的精妙設計,將兩種相容性差的材料熔融混合,凝固時聚合物形成"海相"、石蠟油構成"島相"。萃取去除石蠟油后,"島"的位置形成微孔,如同在薄膜內部打造了無數微型通道。同步拉伸讓薄膜均勻性更佳,異步拉伸則強化各向異性,滿足不同場景需求。

表面處理:微觀界面的性能重塑

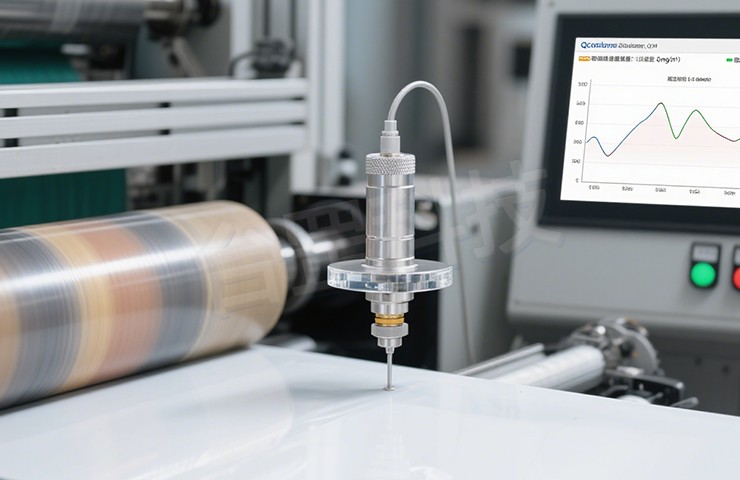

電暈處理如同"等離子體雕刻",高頻高壓電極產生的低溫等離子體轟擊薄膜表面,打破惰性聚合物分子鏈,生成羥基、羰基等極性基團。這種表面能的躍升,讓鋰電池隔膜從"疏液"變"親液",顯著提升電解液浸潤速度。

等離子處理則是"氣體分子的化學魔法",Ar、O?等氣體在高頻電場中電離,活性粒子與薄膜表面反應,形成親水基團。經此處理的醫用透析膜,如同穿上"水分子親和外衣",大幅提升滲透效率。

化學接枝技術通過分子級的"功能嫁接",在薄膜表面引入特定分子鏈。鋰電池隔膜經耐高溫基團接枝后,如同筑起"熱防護墻",在高溫下仍能保持結構穩定,為電池安全增添保障。

臺罡科技基膜加工技術的每一次突破,都是對材料微觀世界的精準調控。從成型工藝的形態控制,到拉伸工藝的分子取向,再到表面處理的界面改性,這些技術共同構筑了功能性薄膜的性能根基。下期將深入解析功能集成技術,探尋基膜從"載體"到"功能核心"的進化路徑。

Copyright ? 2024 東莞市臺罡科技有限公司 . 粵ICP備2024304045號 .