涂層附著力:從基材到環境的全鏈條影響因素解析

涂層質量的評判圍繞外觀、厚度、色差等多維度展開,但附著力始終是核心——一旦附著力失效,涂層脫落不僅直接造成經濟損失,更會讓產品喪失功能性。這種關鍵性能的形成與破壞,貫穿基材預處理、涂布液調配、工藝執行到環境控制的全流程,涉及表面物理、界面化學等多學科交織的復雜作用。

基材預處理:筑牢附著力的“第一道防線”

基材表面的狀態直接決定涂層能否“站穩腳跟”,預處理需實現清潔、活化、粗化三大目標,為界面結合打下基礎。

清潔環節要徹底清除物理與化學污染物:粘塵滾輪靠粘性剝離異物,靜電除塵針對性吸附帶電微粒,超聲波除塵可精準清除10μm以下雜質;溶劑擦拭或水基清洗則用于溶解油脂、脫模劑,但需警惕溶劑對基材的溶脹風險,以及水基清洗后的殘留水痕。

表面活化通過引入極性基團提升表面能:電暈處理用低溫等離子體轟擊基材,在聚合物薄膜表面生成羥基、羰基;火焰處理靠高溫自由基為PP、PE等難粘材料“賦能”;化學接枝則通過共價鍵錨定高能分子層,不僅改善潤濕,更能提供持久的化學鍵合位點。

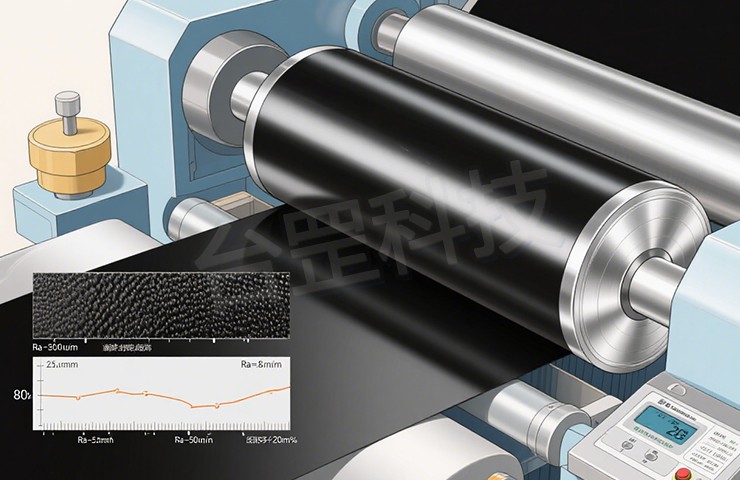

表面粗化則打造“機械錨固”結構:化學蝕刻用特定溶液在金屬箔表面形成微觀溝槽,物理磨砂以精細磨料為基材制造微小咬合點,讓涂布液滲透固化后如同“根系扎土”,尤其適合厚涂層或高應力場景。

涂布液性能:掌控界面結合的“分子密碼”

涂布液自身特性決定其與基材的“適配度”,核心參數直接影響潤濕與滲透效果。

表面張力需與基材表面能匹配:低張力涂布液易滲入基材微孔,高張力液體則會收縮成液滴,接觸面積驟減,輕微外力就可能脫落。黏度是鋪展速度的“調節器”——黏度過低會導致流掛,過高則難以在固化前充分滲透;而流變性中的剪切變稀特性適配高速涂布,觸變性則能防止垂流,保障邊緣附著強度。

涂布工藝:平衡附著力的“精準操控術”

工藝參數的細微差異,可能成為附著力失效的“隱形殺手”。

涂布方法需適配涂布液特性:輥式涂布的輥體硬度、速比,刮刀涂布的角度、壓力,狹縫涂布的唇口設計,都會影響液體轉移與鋪展;涂布速度過快易導致潤濕不足,過慢則可能引發局部過厚。干燥前的停留時間需精準把控,尤其多層涂布中,這段“熟化期”直接影響層間結合。

干燥與固化是界面結合的“關鍵定型期”:溫度過高或升溫過快,會讓涂層表層快速結皮,阻礙溶劑揮發,進而產生氣泡與內應力;時間不足則固化不完全,殘留溶劑會削弱附著力;通風過強可能導致局部干燥不均,過弱則溶劑聚集,埋下安全隱患。

膜厚控制同樣關鍵:過厚涂層溶劑揮發路徑長,易殘留并產生收縮應力;過薄則無法形成連續保護層,測試時易被拉穿;厚薄不均處的應力集中,更是附著力失效的高頻起點。

環境條件:影響附著力的“隱形變量”

環境因素如同“隱形之手”,悄然改變基材與涂布液的狀態。

溫度過低會使涂布液黏度飆升,流動性差導致潤濕不足;過高則可能讓黏度過低引發流掛。高濕度下,紙張等多孔基材會吸收水分,干燥時水汽膨脹可能頂起涂層;空氣潔凈度不達標,污染物落在預處理后的基材或濕膜上,會形成弱邊界層,成為附著力失效的“突破口”。

涂層附著力的保障,是對全流程細節的極致把控。臺罡科技從基材表面的微觀改造,到涂布液的分子級適配,再到工藝與環境的精準協同,每一個環節的優化,都是筑牢界面結合、避免涂層失效的關鍵。只有系統性梳理這些影響因素,才能為涂層質量筑起可靠防線。

Copyright ? 2024 東莞市臺罡科技有限公司 . 粵ICP備2024304045號 .